促高效,保安全——中兴通讯智能油气管道综合解决方案

石油天然气是全球能源支柱资源。近年来,全球油气需求日益高涨,油价不断攀升, 2012 年全球石油需求达9000万桶/天(1石油桶相当于158.9874升)。其中,中国石油需求预计为990万桶/天,占全球新增石油需求的近50%。

资源大国谋求本国或本地区石油与天然气的开发,能源需求大国也在不断谋求全球资源占有。油气长输管道输送产业是解决供求关系及能源贸易关系的重要纽带。伴随油气资源供需双方的扩张,油气管道的发展态势迅猛。目前油气管线已经承担起全球50%以上原油和90%以上天然气输送任务。

全球对油气管线建设的投入持续加大,其中发展中国家对油气管线的建设更加积极。以中国为例,油气日常消耗和战略储备的需求不断扩大,中国的三大油企中石油、中石化和中海油,自1993年以来,就根据国家“充分利用国内外两种资源、两个市场”和“走出去”战略方针指引,在保持国内油气管道高速发展的同时,走出国门,在全球积极参与运作与管理油气合作项目。

跟随中国三大油企高速拓展的步伐,积极涉足油气管道建设领域,借助中国企业的有利背景,将大有可为。基于这个背景,中兴通讯开发出此油气管道综合解决方案,以统一通信和行业应用能力平台为基石 ,以数十年国内国际项目实施能力为动力,以分支机构全球覆盖为网络,为行业用户提供匹配的集成方案、保障的项目实施和贴身的客户服务。

高品质油气管道特征

确保整条油气管线高效、安全的运作,获取最大化的盈利投资比是所有业主的共同愿景,但在现实生产过程中,有一些焦点问题威胁着油气管线的正常运作,如:因事故造成的财产人员损伤、恐怖袭击,偷盗、破坏行为;因人员操作失误和设备故障对生产的影响;因管线泄露造成的经济损失和环境污染;以及管道沿线的地质灾害对管道的威胁等。

如何确保整个管线系统的过程控制安全可靠? 如何保持管线稳定维持在健康可用的状态? 如何充分利用管线输送能力,提高效益? 如何解决沿线信息互联互通需求?如何让生产过程实现调度有序、协调一致?如何充分用信息化提高企业管理水平?我们认为,一条高品质的油气管线应该具备安全、可靠、高效、信息互通、协同和智能6大特征。提高专业生产自动化水平规避误操作,通过实时现场监控避免设备故障隐患;利用完善的沿线监测手段实时关注管线健康;利用稳定冗余的通信手段搭建信息基础通道;通过全方位多重技术手段加强生产协调和调度管理;把生产与贸易信息互通起来,提高管线利用率和企业的盈利水平;借助智能信息系统为企业决策层提供优化方案与建议。

中兴通讯智能油气管道综合解决方案整体架构

基于以上分析,中兴通讯借助自身在通信解决方案上的优势,以及对长输管道自动化管理的理解,推出了智能油气管道解决方案。智能油气管道综合解决方案整体是一个金字塔架构(见图1)。

根据输送工艺的情况,在首站、中间压气站(对于油管道就是泵站)、计量站等分别设置站控系统,在管线无人值守的阀室设置远程终端设备,由SCADA调度控制中心负责对输气管道各站及线路监控阀室等实施远距离的数据采集、监视控制、安全保护和统一调度管理。

调度中心与站控系统之间,在现场数据的采集和统一集中控制方面必须依赖一张可靠的、冗余的通信网络来实现信息的互联互通。在油气长输管线项目中,往往会采用主备通信方式,比如主用SDH传输,而利用卫星通信作为备用通信方式。

在日常的油气管线运行中,若要可靠地实现调控中心对现场站控系统的远程、统一调控,还必须依赖一整套生产协同手段作为保障,实现对远程各个站场的实时监控、安全预警、人员调度、高效办公、应急指挥等。

在企业管理方面,可借助中兴通讯的行业应用平台,开发企业专属的、具有行业特点的应用软件,满足企业智能化管理的需求。

从长输油气管线日常生产运作控制这个维度,智能油气管线方案可实现3级控制:

● 第一级调度控制中心级:该级具有对所属管线各站场、监控阀室和阴极保护站进行监控、调度管理、优化运行等功能。这是最主要的管理控制模式。

● 第二级为站场控制系统:即分别设置在首站、中间压气站、计量站、远程线路监控阀室的自动化系统,是SCADA系统的基础部分。它可对站内工艺变量及设备运行状态的数据进行采集、监视控制及联锁保护。

● 第三级为就地控制级:是指站内单体设备或子系统的就地独立控制,也包括就地进行开、关操作阀门的控制以及远程线路监控阀室的控制。

正常情况下,各站场及监控阀室由调度控制中心进行远方控制、管理;当数据通信系统发生故障、调度控制中心计算机系统发生故障或调度控制中心出现不可抵御的灾害时,第二级控制即站控制系统获取控制权,可对站内生产工艺过程进行全面监控;当站控系统进行设备检修或事故处理时,可采用就地手动操作控制,即实现第三级控制。

四大专业板块

中兴通讯智能油气管线综合解决方案主要聚焦在4个板块:专业生产控制、基础通信、生产协同以及企业信息化。

专业生产控制方案

专业生产控制方案分为2个部分:自动化生产控制和管线专业监测。

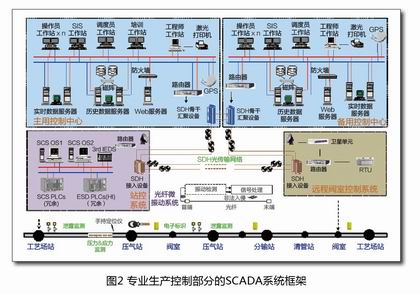

自动化生产部分主要以业内流行的SCADA系统解决方案为核心,各站场SCADA系统完成站场内工艺过程的数据采集和监控任务,同时将工艺及设备运行状况和各种参数,通过通信系统(光纤和公网)传送至主调控中心和备用调控中心,并接受调控中心下达的命令。在地区中心设SCADA 远方监视终端,以便于区域管理中心掌握本区域和全线的运行状态。在地区公司设置数据维护服务器和监视工作站,可监视所管辖输气管道的运行状况及进行远程诊断与维护。

调度控制中心是集SCADA、贸易交接、泄露检测、模拟仿真、贸易管理、管道与设备维护、管道与设备抢修指挥、输送计划为一体的计算机控制系统,是管道全线管理、指挥枢纽,对全线进行监视、控制、调度和管理,向各站控系统下达调度命令,由各站控系统具体执行。

而管线的专业监测部分,通过电子标识系统、泄漏监测系统、光纤微振动系统和压力&应力监测系统,定位管线地理位置,检测油气泄漏、非法入侵和地质灾害对管线的威胁,形成远程实时监控和提前预警(见图2)。

油气管线基础通信方案

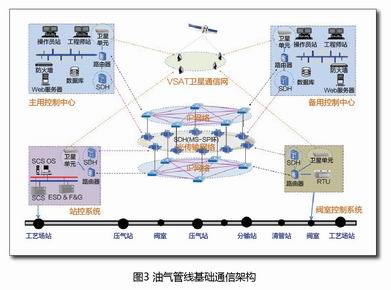

中兴通讯提供贴合长输管线运输所必需的定制化的基础通信解决方案(见图3),比如在长输管线站场全线采用光通信方式为主用,VAST卫星为备用的通信方式。一些特殊情况下,比如跨海通信使用微波技术。

沿线站场中的交换机用于搭建局域网,每个站都形成独立网段。调控中心和各个站场的局域网是通过路由器连通的,每个站场配有冗余路由器,分别与主/备调控中心/地区中心传输数据。通过端到端通信一体化解决方案实现油气管道沿线对专业生产SCADA数据、语音、视频等通信与信息互联互通需求。

生产协同解决方案

中兴通讯提供全套生产协同解决方案和产品,满足企业安全保卫、生产调度、应急指挥、远程会议、远程培训等方面的应用需求。

企业信息网解决方案

企业信息化解决方案基于中兴通讯CoCloud平台,实现对行业应用能力的扩展。针对企业数据存储,提供分布式数据库解决方案;提供模块化和集装箱化IDC解决方案和产品设备,实现快速部署与灵活扩容;扩展针对生产过程信息化服务能力,提供DaaS能力和实现企业管理信息化汇聚能力。

立足中兴通讯良好的品牌效应、扎实的综合技术实力、丰富的项目管理和广泛覆盖的全球机构,在技术方案的定制解决、总包分包多种模式下的运作配合,以及本地人力物力资源共享等方面,中兴通讯为包括“中国三桶油”在内的世界油企的全球项目拓展,提供强力支撑。中兴通讯愿与行业用户建立长期性、战略性合作伙伴关系,为用户提供可持续的、全方位的优质服务。

.png)

.png)